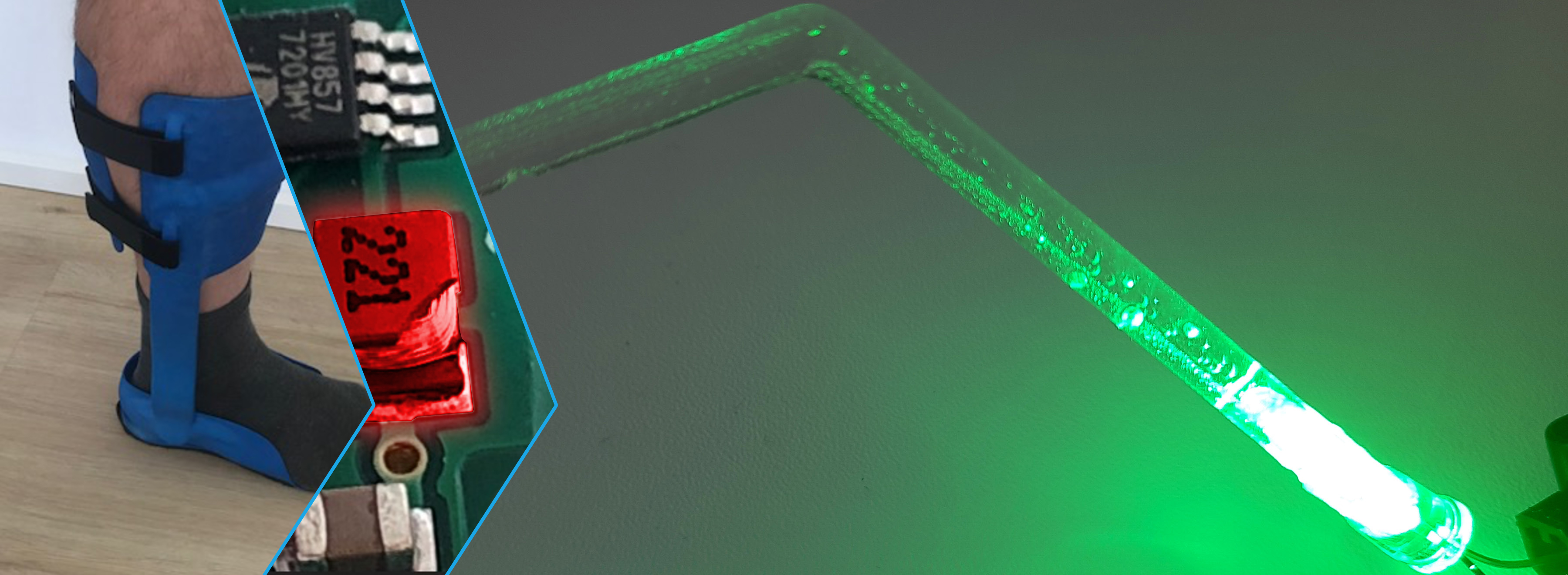

Das Fraunhofer IOSB-INA forscht und entwickelt seit mehr als zehn Jahren an intelligenter Sensorik und Lösungen zur Datenverarbeitung in intelligenten technischen Systemen im Produktionsumfeld. Insbesondere im Bereich der Produktionsdatenerfassung werden immer anpassungsfähigere und spezialisierte Technologien und Verfahren erprobt, ebenso in den Bereichen der Informationsübertragung und Potonik. Im Rahmen einer Vorstudie konnte nun der Grundstein für eine neue Generation hoch individualisierbarer, additiv gefertigter Sensorikkomponenten gelegt werden.

Die Photonik zählt zu den wichtigsten Wachstums- und Zukunftsbranchen der deutschen Wirtschaft. Dies ist zum einen der großen Bandbreite an Anwendungsfeldern, zum anderen dem großen technologischen Potenzial geschuldet. Die optische Erfassung von Informationen kann beispielsweise eine wichtige Datengrundlage für die Automatisierung schaffen. So werden etwa in der Medizintechnik und der Produktionstechnik mit verschiedenen optischen Methoden Daten von Objekten erfasst. Die Herausforderung besteht darin, auch schwer zugängliche, innere Eigenschaften, wie z.B. der Kraftverlauf im Bauteil oder die interne Temperaturverteilung messen zu können.

Institutsteil für industrielle Automation INA

Institutsteil für industrielle Automation INA